Ollessani TWI Instituten järjestämässä LEAN-TWI-KATA seminaarissa Tanskassa toissa vuonna, Patrick Graupp kertoi Shingo Instituten tutkimuksesta, että jopa 85 % Lean hankkeista epäonnistuu alkuperäisessä toteutuksessa.

Keskeisimpinä syinä todettiin:

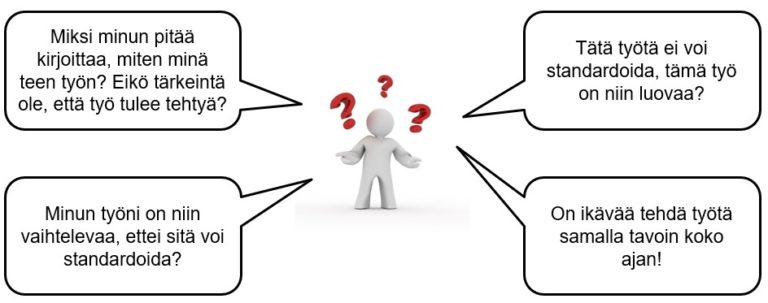

- Työstandardien puuttuminen

- Riittämätön kunnioitus ja luottamus työntekijöihin ja työntekijöiltä esimiehille

- Keskittyminen työkaluihin ja menetelmiin, eikä tarpeeksi työntekijöihin

Kaizen Instituten Kiinan toimitusjohtaja Martin Durin puolestaan toteaa blogissaan: ”Aloitin Lean-kokemukseni (Toyota Production System) toukokuussa 1985. Oli hieno tilaisuus ja kunnia työskennellä tohtori Shigeo Shingon kanssa ja oppia häneltä 3 vuoden ajan. Yksi ensimmäisistä opeista, jonka opin Sensei Shingosta, oli sääntö 30–40 % ja 60–70 %. Mikä ihmeen 30–40 % ja 60–70 %? Shingo selitti minulle, että ”korkeintaan 30–40 % onnistuneesta Toyota Production System -ratkaisusta tulee työkaluista, kun taas 60–70 % menestyksestä tulee ihmisistä”. Tämä tapahtui vuonna 1985. Nyt yli 30 vuotta myöhemmin, totean, että mikään ei ole muuttunut!

Martin Durin jatkaa: ”Sallikaa minun nyt viitata Yhdysvaltain Harvardin yliopiston vuosikymmeniä sitten tekemän tutkimuksen tuloksiin (ei Lean hankkeita). Tutkimuksessa analysoitiin 400 erilaista yritystä, miksi suurin osa näiden yritysten hankkeista epäonnistui joko osittain tai kokonaan. Neljä tärkeintä epäonnistumisen syytä olivat seuraavat:

- Suunnan ja näkemyksen puute projektien toteuttamisessa

- Hankkeille varatun ajan puute

- Resurssien puute

- Yrityksen työntekijöiden sitoutumattomuus

Itsekin olen todennut vastaavanlaisia suuntauksia. Minulle kertoi erään yrityksen esimies, että heillä on meneillään jo kolmas 5S:n aloitus.

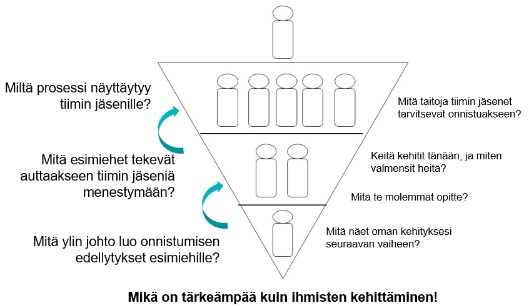

Esitän mielipiteenäni seuraavaa. Suurin syy epäonnistumisesta johtuu johdon ja esimiesten todellisesta sitoutumisesta. Mitä minä tällä todellisella sitoutumisella tarkoitan? Otetaanpa muutama esimerkki. ”Johtaja sanoo hankkeen henkilöille, että minun oveni on aina auki, voitte tulla kysymään koska tahansa!”. ”Johtaja sanoo, että tuotantopäällikkö vastaa koko hankkeesta, eikä hänen itse tarvitse osallistua!”. ”Aloittamamme 5S projekti hanke kuivui kokoon, koska esimiehet kyllästyivät – työntekijät olisivat kyllä halunneet jatkaa!”. Arvaatte varmaan, miten näissä tapauksissa kävi.

Usein puhumme projektista tai hankkeista – ja Lean ei ole hanke eikä projekti. Lean on tapa tehdä matkaa. Saatamme lähteä matkaan kovalla tohinalla ja innolla, on kiire saada aikaan nopeasti tuloksia. Itse tapaan sanoa: ”lähtiessämme matkaan meidän tulee hidastaa!”. Miksi meidän pitää hidastaa? Jotta ymmärrämme todellisen nykytilanteen. Ei pelkästään kovia tuotannon lukuja, vaan meidän tulee tietää, mitkä ovat ihmisten tunteet, ajatukset ja uskomukset. Eli miten organisaatiossa ajatellaan, opitaan, johdetaan ja toimitaan.

Miksi tämä on tärkeätä? Jos me emme kykene ottamaan ihmisiä aidosti mukaan heti alusta alkaen, mieluiten jo suunnitteluun ja vaikuttamaan, tulemme kohtaamaan todennäköisesti jonkinlaisia hankaluuksia. Tähän ei riitä pelkkä johdon pitämä infotilaisuus. Ihmiset sitoutuvat asioihin, jotka he kokevat omikseen. Aito omakohtainen sitoutuminen syntyy tieto-, ajattelu- ja tunneprosessin kautta. Ajattelun muutos, mikä johtaa käyttäytymisen muutokseen ei tapahdu hetkessä. Tämä prosessi tulee suunnitella huolella ja siihen tulee varata riittävästi aikaa.

Mikä on sinun kokemuksesi? Onnistuuko kehityshankkeenne toivotulla tavalla? Jos vastaat kyllä, tiedätkö miksi? Jos vastaat ei, niin tiedätkö juurisyyn?

us.

us.